做到这六项安全要求,用户可以安心使用AGV物流仓储机器人

中国电商和泛仓储行业仍在增长,物流机器人领域的融资纪录不断在刷新,未来新的风口即将到来。目前, 中国大概有一百多家仓储机器人生产企业,水平参差不齐。规范的行业标准是仓储机器人行业健康发展的重要一环,针对时下热点,我们梳理了当下最值得关注的六大安全问题。

一、何为仓储机器人?

当我们讨论仓储机器人时,被提及最多的是AGV。AGV指的是自动导引车(Automated guided vehicle),是仓储机器人系统AGVS(Automated guided vehicle systems)的一个组成部分。仓储机器人系统AGVS包括基础设施,数据传输设备,用于定位和确定位置的设备,导引控制系统和若干台自动导引车AGV等设备,是一种基于地面的物料处理系统,其主要任务是物料运输,而非人员。

仓储机器人根据是否由操作者控制,分为操作者控制和自动控制两大类:操作者控制又可分为操作者直接控制和操作者遥控; 自动控制可分为预定路径和未预定路径两种。

我们目前讨论的主要是预定路径的AGV,它是一种由基于地面的物料搬运装置,由非接触式导引系统自动控制和导引。

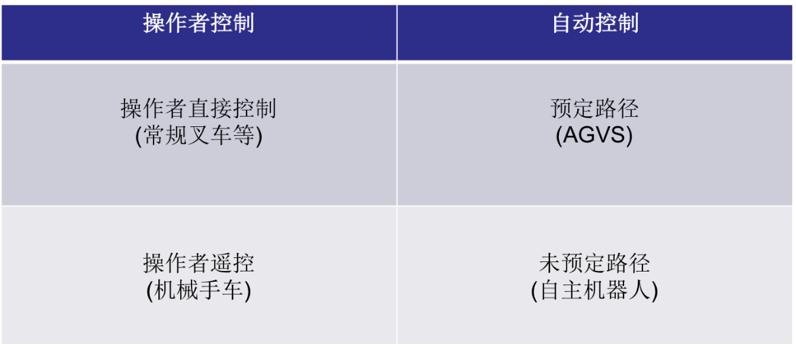

主要由安全装置(急停按纽、激光雷达、安全PLC、安全速度模块),控制装置、负载搬运装置、驱动装置,电池和电机等组成。

图片说明:AGV外观介绍

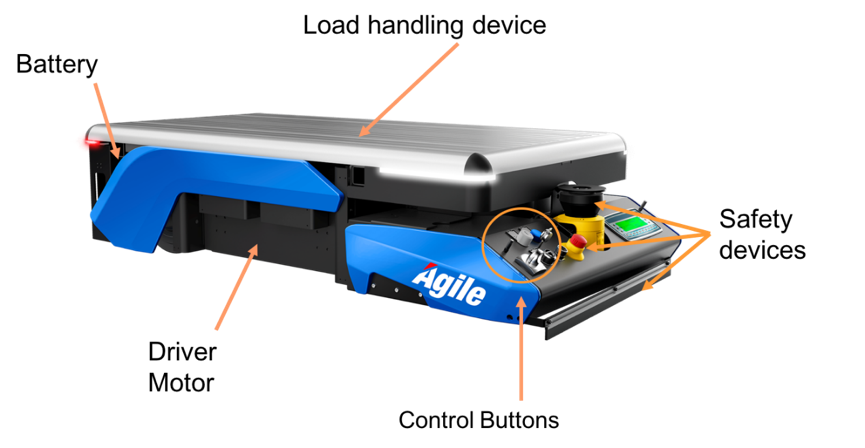

控制方面,包括功能控制(如指令解析、无线通信、导航数据处理、图像处理等)、动力控制(如电源、充电控制等)、安全控制(如障碍物检测、速度和转向控制等)。

图片说明:AGV内部构成

二、 欧洲安全要求

AGV适用的指令主要有:机械指令、电磁兼容、无线指令。如果用于防爆场合,还应符合防爆指令。

AGV适用的欧洲标准主要有EN 1175-1和EN 1525,其安全要求可分为机械、电气和控制三部分:

1. 机械安全要求,包括负载搬运装置设计要求,稳定性要求,机械制动安全要求等;

2. 电气安全要求,包括充电系统,如电池、电池连接器、充电桩,电机,接触器,导线,电气保护,试验等。

3. 控制安全要求,包括安全装置要求(如紧急停止、警告装置、人员检测装置等),控制安全要求(如充电控制、搬运控制、转向控制、速度控制、行驶控制等),以及低电压,参数错误,机壳故障等。

三、 六大安全问题

TUV莱茵在为国内AGV进行产品认证过程中发现,不少企业由于对法规的认识不足,所设计的产品没有满足欧洲的安全要求,从而无法成功出口海外。这些问题主要发生在以下这六大安全要求中:

1. 机械制动系统

1.1 安全要求:

a) AGV应安装机械制动系统。

b) 功能要求:第一采用断电制动;第二是电源中断、故障时工作;第三是小车失去速度或转向时工作;

c) 制动要求:

♣ 制动装置要保证AGV及其允许的最大负载,能够保持在制造商规定的工作坡度上,即不溜车。

♣ 考虑到负载、速度、摩擦、坡度和磨损的情况,制动系统在激光雷达的检测范围能够停止AGV。

♣ 当车辆处于手动模式时,制动器应符合ISO 6292的要求。

1.2 存在问题:

国内的AGV普遍没有机械制动系统,多数采用电子刹车,个别甚至没有制动系统,更谈不上满足动作要求和制动要求了!

2. 稳定性

2.1 安全要求:

a) 负载搬运装置:

♣ 应设计成在任何操作模式下,包括紧急停止和装卸,负载不能从制造商确定的位置移动。

♣ 如果提升高度超过1,8米,应通过试验验证;

♣ 如果提升高度不超过1.8米,可以通过计算验证。

b) 稳定性要求:在所有操作位置,在负载搬运和行驶过程(包括紧急停止)中,应确保AGV的稳定性。

c) 控制系统安全相关部分:如果用于负载搬运,速度控制和转向控制的控制系统故障,可能导致稳定性丧失,这些控制系统的安全相关部分应符合ISO 13849-1:2015: Cat.2。

2.2 存在问题:

目前,大部分搬运装置主要是依靠摩擦力来保持货架与AGV的相对位置关系,紧急情况下,一旦拍下急停按钮,货架很有可能会倾倒或者失稳。

大部分AGV上,未安装安全PLC或安全继电器,未考虑控制系统安全相关部分的性能等级要求,更谈不上符合了。

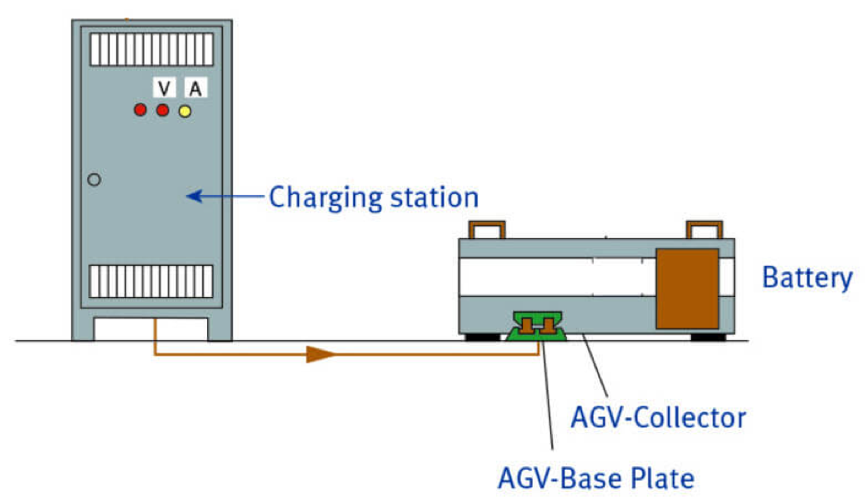

3. 充电系统

3.1 安全要求:

a) 充电连接:

a. 应能防止意外触及AGV和充电桩上充电连接;

b. 自动充电系统,应设计为

♣ 只有AGV连接到充电系统时,才能启动充电连接;

♣ 当车辆从充电系统离开时,应关闭充电连接;

♣ 充电系统安全部分,应符合ISO 13849-1:2015: Cat.1;

b) 电池:

♣ 铅酸和碱性(镍镉或镍铁)型电池,应符合EN 1175-1 5.1的要求。

♣ 对于其他类型的电池,需要满足相应标准要求

c) 电池连接器:应符合EN 1175-1附录A的相关要求

3.3 存在问题:

a) 多数AGV充电连接器的设计,未考虑EN 1175-1附录A的相关要求,设计较简单,存在意外触电的风险。

b) 多数AGV的电池是定制的,但定制时并未考虑相应安全标准,未通过相应安全认证,存在重大安全隐患。

c) 自动充电系统,不能有效判断来充电的是不是AGV,是哪个规格的AGV,充电连接的安全逻辑,有待梳理。

d) 充电系统安全部分,不能符合ISO 13849-1:2015: Cat.1。

4. 人员检测装置

4.1 安全要求:

a) 每个行驶方向上,应至少能检测AGV或货物的整个宽度;

b) 它们应产生一个信号,在AGV的刚性部件/货物与人接触之前,使AGV能够被制动系统停止。

c) 他们应尽可能靠近地面检测人员,至少可以检测以下试件:

♣ 直径200mm,长度600mm,与AGV路径与卡车的路径成直角,且位于行驶路径上任何位置。

♣ 直径70毫米,高度400毫米的试件,垂直放置,在AGV路径内。

d) 触发人员检测装置(如缓冲器),应不会对人员造成伤害。此外,还应满足:

♣ 直径200mm,长度600mm:该试件的触发力不得超过750 N;

♣ 直径70毫米,高度400毫米:该试件的触发力不得超过250 N;当缓冲器被从最大速度和负载下,压缩到停止位置时的力不得超过400N。

e) 控制系统安全相关部分:人员检测装置的安全相关部件应符合ISO 13849-1:2015: Cat.3;

4.2 存在问题:

♣ 存在检测盲区,不能覆盖AGV或货架的整个宽度;

♣ AGV和货物可能与人发生接触,甚至挤压或撞击;

♣ 控制系统安全相关部分达不到ISO 13849-1:2015: Cat.3的要求;

5. 紧急停止

5.1 安全要求:

a) 急停装置:

♣ 紧急停止装置的执行器应易于从AGV的两端和两侧看到,可识别和接近。在AGV在端部承载负载的情况下,仅需要从另一端接近急停装置;

♣ 急停器件的按钮应为红色,周围衬托色应为黄色;

b) 急停功能:

♣ 应提供符合EN 13850标准的0类(断电)紧急停止装置;

♣ 切断所有运动部件的危险电源;

♣ 它应该能够通过下列方法之一,中断正常的最大电流(包括电动机起动电流)

− 96V以下(含96V),可使用附录A Range1中定义的电池连接器;高于96V电池连接器不得用于紧急断开;

− 手动隔离器件,至少断开一极;

− 手动操作的控制开关,切断电源接触器线圈的电源;同时切断开关电源电路(例如逆变器或单独电机的控制器);

c) 控制系统安全相关部分:急停装置的安全相关部件应符合ISO 13849-1:2015: Cat.3;

5.2 存在问题:

♣ 急停装置安装位置不合理,从两端和两侧不易触及

♣ 缺少急停按钮衬托色

♣ 急停功能不符合标准要求,未采用0类停机,未切断所有运动部件的危险电源

♣ 控制系统安全相关部分达不到ISO 13849-1:2015: Cat.3的要求;

6. 控制系统安全相关部分

表1 控制系统安全相关部分类别

表1 列出了各个安全功能控制系统安全相关部分需要满足的类别要求,如急停装置应符合ISO 13849-1:2015: Cat.3的要求。

目前,国内AGV上存在的最大问题是,未考虑控制系统安全相关部分相应的安全要求,将普通控制功能和安全控制功能混为一谈,远远达不到标准要求。

- 上一篇:RGV小车和AGV小车的区别

- 下一篇:返回列表